第九期 薄膜厚度误差分析

- 分类:工艺讲堂

- 作者:

- 来源:

- 发布时间:2021-03-24

- 访问量:0

【概要描述】同样的光谱要求,可以有多种设计方案,实际中必须选择最适合制备的方案,此时,评价设计光谱的可制备性就变得至关重要了;同时,由于种种原因,实际制备的光谱经常偏离设计,一个合格的工程师必须懂得,从设备和工艺角度出发,分析厚度误差进行反演。

第九期 薄膜厚度误差分析

【概要描述】同样的光谱要求,可以有多种设计方案,实际中必须选择最适合制备的方案,此时,评价设计光谱的可制备性就变得至关重要了;同时,由于种种原因,实际制备的光谱经常偏离设计,一个合格的工程师必须懂得,从设备和工艺角度出发,分析厚度误差进行反演。

- 分类:工艺讲堂

- 作者:

- 来源:

- 发布时间:2021-03-24

- 访问量:0

第七八期是插入的专题,对手机镜头镀膜进行了简要介绍。本期将恢复正常思路,第六期从数学角度对常用光学软件的优化算法进行了比较说明,第九期主要介绍薄膜制备误差来源。

随着计算机和算法的发展,薄膜设计正变得越来越方便,越来越自动化,对人的知识依赖性也在逐步降低。甚至夸张的讲,一个几乎不懂薄膜基础理论的工程师,只须了解了软件功能,就可以快捷的设计出一个可见光增透膜。

同样的光谱要求,可以有多种设计方案,实际中必须选择最适合制备的方案,此时,评价设计光谱的可制备性就变得至关重要了;同时,由于种种原因,实际制备的光谱经常偏离设计,一个合格的工程师必须懂得,从设备和工艺角度出发,分析厚度误差进行反演。

从广义角度划分,误差分为系统误差和随机误差。系统误差是固定的,是可以控制的。随机误差不可控,主要与硬件和工艺相关,大家希望镀膜过程是稳定有重复性的,意思就是把随机误差控制在尽可能小的范围内。

误差分析反演的基础是硬件设备和工艺参数,同时也与薄膜设计相关。考虑到目前国泰设备的情况,本节所述的前提是电子束蒸发设备,公转球面伞,采用石英晶振控制速率和薄膜厚度。晶振控制厚度误差属于独立非相关误差,简单点说就是这一层的误差不会传递到下一层,这是下面讨论的前提。

1. Tooling诱发误差

常规Tooling求法是,在基板上镀单层膜,拟合得到实际厚度,设计厚度和实际厚度的比例就是Tooling。这个方法本身是造成误差的重要来源。为了更清楚说明这个问题,小编把Tooling镀膜过程和实际镀膜过程进行了图示说明。

薄膜在不同表面上的沉积效率是不同的,薄膜沉积属于物理吸附,包含沉积和解吸两个过程,这个过程与表面能息息相关。薄膜实际沉积效率与表面类型,离子束清洁情况,以及沉积分子类型都有关系。

对于确定的膜料,Tooling是沉积表面的函数,可以写成类似Tooling(H/G)的形式,意思是H膜料在G表面上沉积的Tooling。依照上图所示,Tooling误差主要有以下表现形式。

1.1 厚度比例误差

在Tooling求解过程中,得到的是沉积在玻璃上的Tooling,而非薄膜上的,因此会有整体比例的偏差。Tfcalc软件中的Group分析功能可以很好的协助分析。

1.2 第一层误差

薄膜沉积属在玻璃,与沉积在薄膜上有明显区别。

对于非离子辅助镀膜,薄膜避免不了吸潮。遗憾的是,如果第一层和最后一层是同一种材料,则第一层测吸潮能力通常与最后一层不相上下,会远远多于其他层。

综上,大部分情况下,第一层都会多镀。多镀的原因也可能与晶振本身特性有关,详细见第2小结晶振控制误差。

1.3 最外层误差

在1.2小结提到,最外出可能面临吸潮的风险。但其实更大的风险来自薄膜的老化效应:薄膜在沉积完成后,分子之间的迁移并未停止,而是会继续迁移,此时如果有气流扰动,飞扬的杂质碰触到薄膜表面,就会被当成沉积分子卷入,成为薄膜的一部分。这也是薄膜表面点子的主要诱因之一。

老化效应的持续时间与工艺有关。明显的分子迁移停止时间通常不超过15分钟。吸潮也是老化的一个阶段。薄膜从真空室取出后暴露在大气中,需要继续冷却,并经历吸潮,其特性才能充分稳定,这个过程一般为120min。不完成这两个过程的薄膜,测量得到的光谱是不准确的。比如高温镀膜的SiO2薄膜,冷却不到10分钟进行测试,通常表现为折射率偏低,计算值甚至会达到1.40左右,这很明显是不对的。

1.4 过程误差

对于大部分设备,随着镀膜过程进行,真空室内杂气如水分等是越来越少的,由于淬火效应,薄膜实际沉积温度是越来越高的。最终结果是薄膜折射率越来越高,这在光控中表现的更直观。

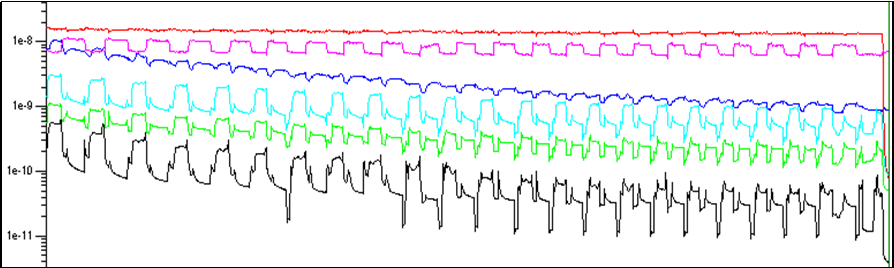

质谱仪分析数据给出了更直观的印象,见下图所示。红色和粉红色线为工艺气体。蓝色线为水分,其余为二氧化碳等杂气。横坐标为镀膜时间,纵坐标为气压。从图中可以看出,随着镀膜时间延长,除工艺气体外的其他气体含量是越来越少的。但在镀膜刚开始的前几层,水汽含量大到了足以影响工艺气体的地步,这个时候的薄膜折射率以及Tooling与后面的膜层显然不一样。杂气含量曲线呈现有规律的起伏,意味着部分杂气可能来自药材本身。

晶振控制计算膜厚的前提是薄膜密度是个固定值,折射率的提高意味着密度的升高,因此实际沉积厚度会偏少。大部分情况下,随着镀膜过程进行,实际沉积厚度会越来越少。对于确定的设备和工艺,这个规律实际是有迹可循的,可以用数学公式表示。

对于层数多,比如20层以上,厚度较厚,比如2微米以上的薄膜,这种误差可能是导致光谱形变的主要诱因之一。选择合适的沉积温度,合适的离子辅助参数,可以有效控制这种误差。

2. 晶振控制诱发误差

晶振控制厚度,利用的是石英晶体的压电效应和质量负荷效应。其工作原理可以用公式简单的表述如下:

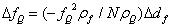

其中, N是与晶振有关的常数;ρQ是石英晶振本身密度,也是个常数;ρf是薄膜密度, fQ是晶振的固有频率,比如6MHz;ΔfQ是镀膜过程中晶振频率的变化量,通常小于0.2MHz;Δdf是晶振片上沉积的膜厚。

由于ΔfQ远小于fQ2,因此, 可以认为是常数,此时晶振频率的变化ΔfQ可以认为与膜厚Δdf成正比关系,这就是当前inficon 310等晶振控制仪的工作原理。

可以认为是常数,此时晶振频率的变化ΔfQ可以认为与膜厚Δdf成正比关系,这就是当前inficon 310等晶振控制仪的工作原理。

上述计算其实是质量负荷效应的直观体现,因此计算得到的膜厚其实是隐含了折射率信息的几何厚度。由于压电效应,晶振所受的应力会影响公式的膜厚计算精度。

2.1 第一层误差

新鲜的晶振在初次使用时,与晶振表面接触的第一层薄膜,会有较大误差。其原因与1.2原因类同。因此更换晶振时,膜层要避开敏感层。

2.2 厚度相关误差

实际镀膜中,可以发现不同厚度的薄膜具有不同的晶振tooling。主要有3个原因。

首先,薄膜越厚,体现出来的应力越大,频率变化就会越偏离线性。比如MgF2薄膜通常具有强烈的张应力,当沉积超过一定厚度后,晶振会出现跳频,体现在速率变化上就是会出现一个类似闪电的变化。跳频的出现实际是应力累积过大后的释放。

其次,对于大部分薄膜,折射率都具有一定的不均匀性,即镀膜过程中密度是一直在变化的,这会导致tooling强烈的依赖于沉积厚度。如H4,ZrO2和HfO2等。关于这类薄膜的控制方法,小编正努力写成论文发表,如果不幸未被收录,会以专题形式出现在公众号里。

最后是压电效应的可逆性造成的误差,典型的表现是离子辅助镀膜时,挡板刚打开时显示的负速率。这个负速率是一个固定的系统误差,其大小可以通过实验很方便的确认。是影响薄层控制精度的主要原因之一。

2.3 晶振随机误差极限

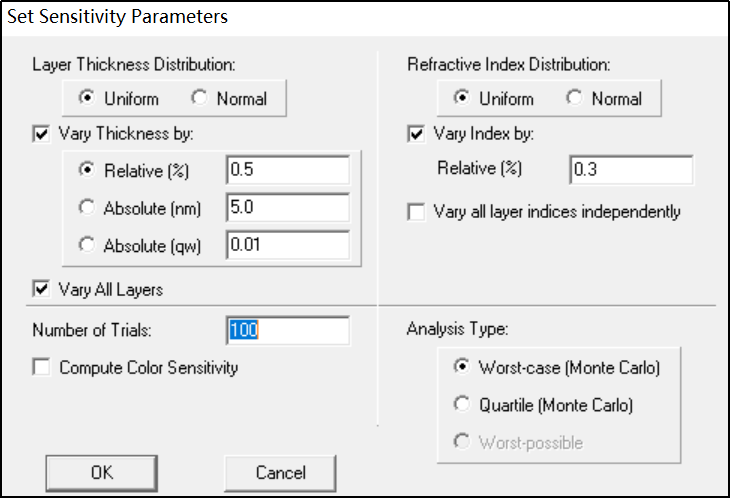

小编查阅了国内外很多文献,普遍认为:理想情况下,晶振的控制精度遵循1nm/1%法则,这一法则与小编的个人经验是一致的。Tfcalc软件里的敏感度分析,是基于Monte Carlo法赋值计算,实际评价的是随机误差。只用这个来评价膜系,很不全面。

3. 设备状态诱发误差

3.1 工件盘误差

由膜厚分布公式可知,工件盘高低起伏的形变,会改变镜片到蒸发源的实际距离,从而改变原有的均匀性分布,带来系统误差。

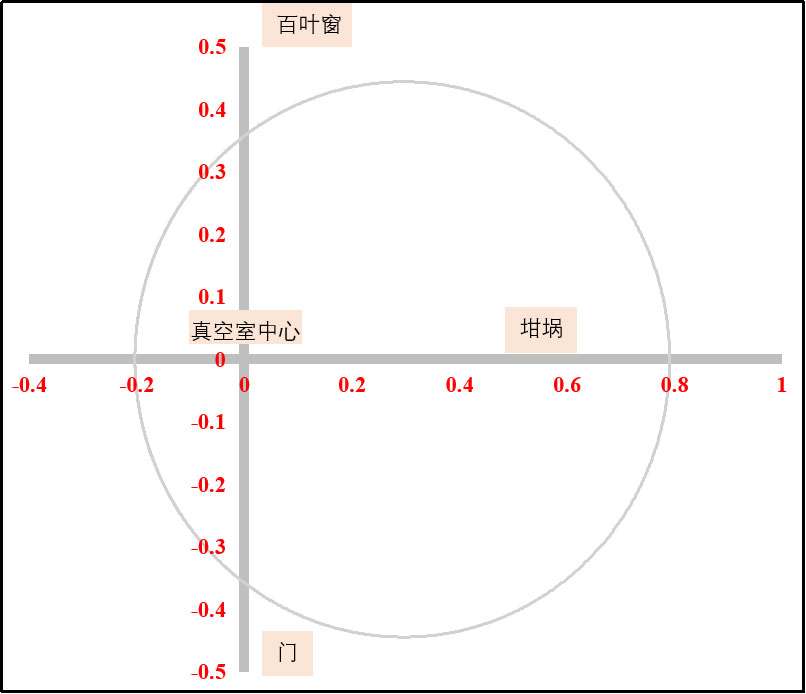

而工件盘的转速,则会直接影响到镀膜机所能控制的最小薄膜厚度。下图给出某型设备最外圈的瞬时膜厚分布。圆上各点到中心的距离,代表蒸发瞬间此点沉积的膜厚,圆的面积,表示最外圈的某个镜片转了一圈后沉积的薄膜厚度。可以发现,镀膜结束时镜片停留在不同位置时接收的瞬时膜厚差异很大。这就是机器结构本身配置所引起的随机误差。

从上图可以看出,当膜层很厚时,这种误差不明显。但当膜厚在10nm左右时,会体现的很明显。如果遵循1nm/1%法则,小编可以依据设备结构,推算出设备所能精确控制的最小厚度。对于大部分常规结构的设备,可精确的控制最小厚度不能小于10nm。如果小于这个厚度,过大的随机误差会导致光谱无法保证重复性。

更多信息可参阅5月25日所发公众号:庆贺国泰真空参加第19届江苏省光学薄膜技术交流并做报告。

3.2 设备负载抽速

薄膜的沉积过程是一个不稳定的过程,水气对薄膜有效沉积影响很大。因此,真空室的洁净程度,深冷(或Polycold)的工作状态都会直接影响到沉积到薄膜的折射率和Tooling。

镀膜机刚启动完成时,扩散泵油未充分热透,此时镀膜的光谱,通常会偏长。第二锅通常会回复正常,也是这个道理。建议第一锅不要镀膜,可以做烘烤热机,以尽量保证光谱的重复性。

尽量避免大清机后立刻镀正式产品。把清洁工作分割开来,定期分步骤局部清洁,在一个周期内完成全部清洁,既可以提高工作效率,又可以避免真空室环境剧烈变化导致的光谱误差。

4. 工艺诱发误差

镀膜工艺必须要有利于稳定镀膜,即有重复性。有几个原则要遵守。

4.1 氧化物要充分氧化

对于氧化物镀膜,必须要保证充分氧化。如果刚好能完全氧化的流量是30SCCM,则设定的氧气流量最好足够大于30SCCM。需要说明的是,影响氧化程度的是氧分压,但氧分压并不等于真空室的真空计压力!真空室内的压力分布符合道尔顿分压定理,可以简单认为:真空压力=氧分压+杂气分压。控制真空室压力,并不代表可以控制氧分压!设备状态,如抽速,离子源氩气等,都很容易影响到实际充氧量。

4.2 恒温时间和老化时间要足够

足够的恒温时间,才能保证玻璃被充分热透。温度剧烈变化时进行镀膜,也意味着薄膜折射率会有剧烈波动。

老化时间,需要依据具体工艺确定。详情参看1.3小结内容。

4.3 离子源须预热

无论何种离子源,刚启动起来都会处于不稳定状态,虽然显示数字可能是稳定的,但由于硬件热形变等因素,实际状态并不稳定。

建议预热10min以上,非特殊情况,镀膜过程中必须保证离子源一直处于开启状态,不可出现每层结束后关闭,下层开始后再次开启的情况。

以上是小编认为可能影响光谱的主要误差来源。具体到实际应用,并非所有误差都要考虑,往往表现为少数几种系统误差起主导作用,这些误差可以用数学公式表述,理想情况下,这个公式会具有良好的普适性,可以明显提高制程效率。分析制备误差,利用这些误差来评价设计膜系,再通过设计及变tooling来控制误差,是一个循环迭代的过程,是一门很重要和实用的知识,是对一个镀膜工程师综合能力的基本考验。但遗憾的是,相关的书籍和文献很稀少。

小编正在寻找典型案例,考虑以专题形式,从薄膜设计和制备误差反演两个方面,利用Tfcalc软件进行分步骤讲解。欢迎各位同行提供案例。

相对于晶振,公家公认光控的厚度控制精度更高。光控的突出优点是厚度补偿,因此厚度误差体现为层之间相关,同时,由于色散,缺点也很明显。限于篇幅,这里不再讲述。

扫二维码用手机看

推荐新闻

微信公众号

成都国泰真空设备有限公司

销售热线:400-6667-357

销售座机:028-82605890

售后电话:19940696393

International Sales:(限国外业务)

Mob: +86 136 8901 2997

Email: sales@guotaivac.com

版权所有:成都国泰真空设备有限公司 蜀ICP备2021006026号-1

400-6667-357

400-6667-357

在线留言

在线留言